3Dプリンタでおみやげ開発

隠岐・西ノ島に移住してから、「西ノ島お土産開発プロジェクト」と称してひとりで勝手にやっているのですが、第一弾として西ノ島町のゆるキャラ「活イカ活っちゃん」のフィギュアストラップを製作してみました。試作から量産まで一貫して3Dプリンタで作っています。

西ノ島町観光協会(西ノ島町別府港第2ターミナル1F)で販売していますので、観光などでお立ちよりの際はぜひご覧くださいませ。 (2017/7/18追記)現在は隠岐酒造(安藤本店様)、隠岐シーサイドホテル鶴丸様、国賀荘様でも取り扱っていただいています。

また、西ノ島町の地域振興課でも扱ってもらえることになったので、本土でのイベントでも販売される予定です。

というわけで、製作開始から販売までにやったことを振り返ってみようと思います。

準備編

使用したツール

3Dプリンタ(FlashForge Dreamer)

中堅クラスのパーソナル3Dプリンタ。動作も安定しており、ほとんど設定をいじらなくても一定のクオリティでプリントできます。購入当時は同価格帯で高品質プリントを謳うAFINIAと迷っていましたが、Dreamer はカバーが付いていることによるプリント時温度の安定性や、造形サイズの大きさ(特に床面積が量産に重要)などの面でアドバンテージがあるかと思います。材料はPLA・ABSに対応していますが、PLAのほうがプリントが安定している(ノズルが詰まったりしない)のでもっぱらPLAを使用しています。今回は使用していませんが、デュアルヘッドなので2色刷りもできます。

スライサー&プリント用ソフト(FlashPrint)

3Dプリンタに付属のソフト。使いにくいソフトではないですが、サポート(支柱)自動生成機能はうまく生成されないことがあって苦労したので、定評のある Simplify 3D とかの有料ソフトを買ったほうが良かったかも。

インクジェットプリンタ

パッケージのラベルシールや顔デカール印刷用。普通のインクジェットプリンタですが、ラベルシールなどの特殊用紙は、対応するプリンタが限られるので注意が必要です。

-

プリント後、サポートを外した部分(ゲソの裏側あたり)のバリ取りに使用します。

ニッパー

サポート外し&バリ取り用。

防護メガネ

サポート外し&バリ取り用。100均にも売っています。

キリ

ストラップを付ける穴開け用。100均で買いました。

紙ヤスリ

サポート跡の仕上げ用。100均の紙ヤスリセットが便利でした。

裁断機(ディスクカッター)

パッケージ用のシールや活っちゃんの顔デカールの裁断用。最近の裁断機はスマートで安いですね。

-

3Dモデル作成用。高機能ながら無料で配布されている、大変ありがたいモデリングソフトです。わりと操作にクセがありますが、慣れればなんとかなります。

材料

そんなに大量生産はしないので、だいたい Amazon で仕入れています。離島住まいですが、プライム会員なので送料もかかりません。

3Dプリンタ用フィラメント(PLA)

主な原料。活っちゃんは都合の良いことに白一色なので、フィラメントの色そのままで塗装はしていません。

転写シール(透明タイプ)

活っちゃんの顔用。曲面にも上手く貼ることできます。Amazon の簡易パッケージ版が安いです。

ヘッダー付きOPP袋

パッケージ用の袋。名前が分からなくて検索が難しかったですが、OPP袋というらしいです。Amazon にはあまり種類がないので、このサイトで買いました。

ラベルシール(光沢)

パッケージに貼る用。ノーカットなので自分で好きなサイズにカットして使います。

設計〜試作編

モデリング

まずは3Dプリントするための3Dモデルが必要なので、モデリングソフトを使って活っちゃんをモデリングします。今回は Blender というソフトを使いました。だいぶ前に一度使ってみて挫折した経験がありますが、以下の記事を参考にさせてもらったところ、一通りの操作を覚えつつ活っちゃんが出来上がりました。

初心者のための!作って学ぶBlenderの基礎:②モデリング | 日本VTR実験室

具体的なモデリング方法については記事にあるので割愛しますが、大まかには以下の手順です。

ガイド絵を用意する

こちらに活っちゃん着ぐるみの写真があったので、ガイド絵として使わせてもらいました。

Mirror Modifier(鏡像反転) を設定する

活っちゃんはほぼ左右対象なので、Mirror Modifier を設定することで、左右どちらか半身のモデリングを省略することができます。

本体の大まかな形をつくる

ガイド絵に沿って、平面をつなげて大まかな形をつくります。主に必要な操作はループカット、押し出し(Extrude)、拡大/縮小(Scale)の3つだけです。

細かい部分をつくる

手足やエンペラなど細かい部分をつくります。主に必要な操作は押し出しと面張り(Face)だけです。

3日ほど Blender と格闘して、とりあえず活っちゃんぽいものができたので、顔のグラフィックを貼ってレンダリングしてみました。

テストプリント

さて、作った3Dモデルを試しにプリントしてみます。3Dプリントソフト(FlashPrint)に読み込ませるには、Blender からSTL形式でエクスポートする必要があります。読み込み時にポリゴンが裏返ってたりしてエラーが発生する場合がありますが、大抵は自動で修復してくれます。

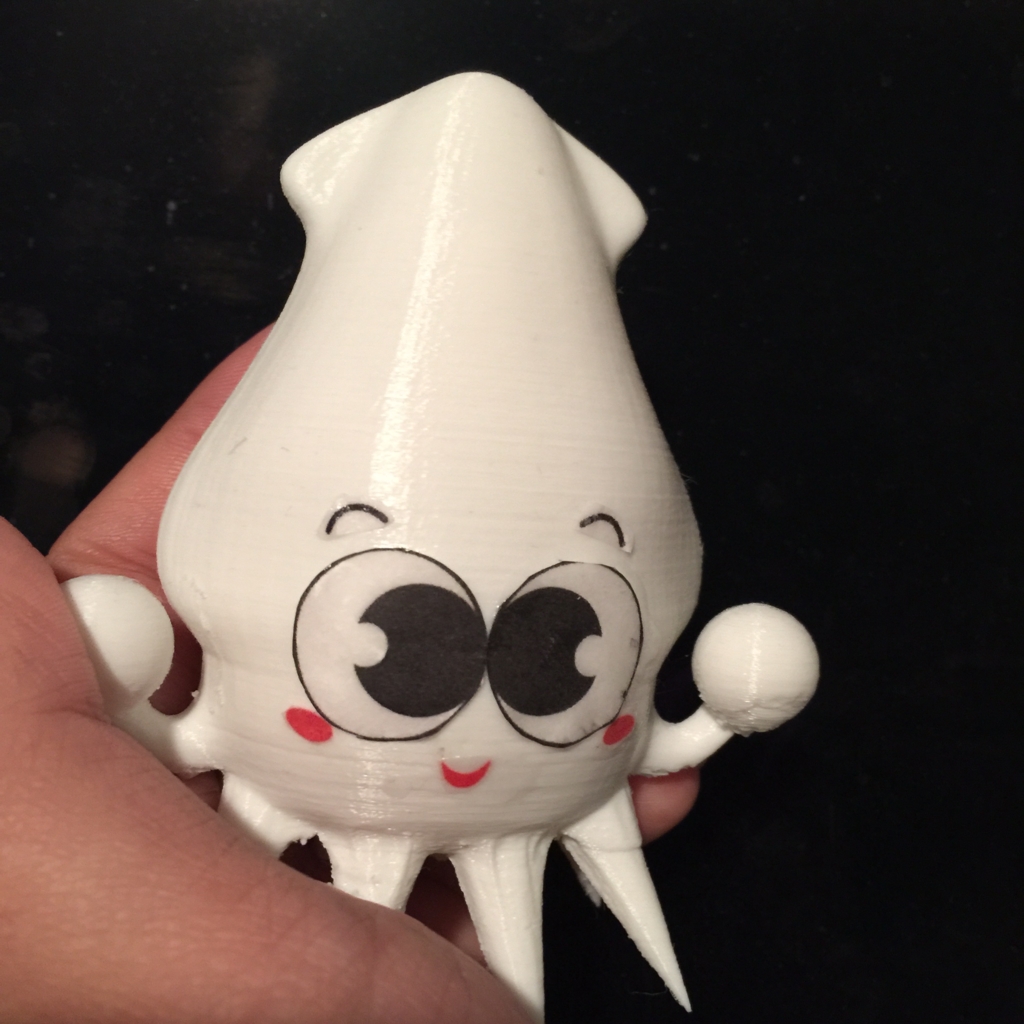

脚から胴体にかけての部分は宙に浮いているので、サポート(支柱)を生成してやります。とりあえずプリントした結果がこれです(サポートは除去済み)。

顔はインクジェット紙に印刷したものを接着剤で貼り付けています。わりと上手くいっているようにも見えますが、隠れている脚が何本か折れています(笑)。考えてみれば当たり前ですが、脚の先端の細い部分から徐々に太くなる構造は積層方式の3Dプリンタが苦手とするところです。サポートを増やして色々試しましたが、かなりの確率で折れます。

また、脚の先端が尖りすぎていて危険だったので、先っちょはだいぶ丸めました。モデリング段階で意識していなかった問題も、プリントしてみることで色々と見えてきました。

産業文化祭への出展

開発期間中に、ちょうど西ノ島町が主催する産業文化祭が開催されたので、前宣伝も兼ねて出展してみました。

3Dプリンタの実演もやったので、ちびっ子からおじいさんまで色々な方が興味を持ってくれました。役場の方にも興味を持っていただいて、後にイベントでの販売のお声がけをいただきました。この時は顔を透明フィルムシールに変更していますが、曲面になじまないので切れ込みを入れており、まだちょっと微妙な感じです。

量産〜販売編

量産方法の検討

量産方法については、3Dプリンタで作ったモデルを原型としてレジンキャスト(シリコン型枠にレジンを流し込んで成形する)なども検討しましたが、費用や手間を総合して考えた結果、全部3Dプリンタでやってみることにしました。

| 比較項目 | レジンキャスト | 3Dプリント |

|---|---|---|

| 費用 | × レジンの単価が高め。型枠に使用するシリコンも単価高め、かつ寿命がある(20回程度で壊れる) | ◯ kgあたり単価はPLAフィラメントのほうがレジンより若干安め程度だが、中空構造にできるため材料消費が抑えられる。 |

| 複製時間 | ◯ シリコン型枠の作成はそこそこ時間がかかるが、レジンキャスト自体は1回3分程度と短い。 | △ 大きさに比例するが、ストラップサイズでも一体あたり数十分と長め。 |

| 複製手順 | × 型枠作成、レジンキャストともに手作業が多い。 | ◯ プリント準備(3Dプリンタの水平出しなど)以外はほぼ自動。 |

| 後加工 | △ バリ取り等は必要だが加工はデザインナイフなどで比較的カンタンにできる。 | × サポート(支柱)のバリが多く発生する。PLAはレジンと比較して硬いので、加工はルーターなどが必要。 |

量産プリント向けの改良

量産にあたっては、まだ何点か改良が必要でした。

サポート(支柱)の改良

自動サポートに頼っていると相変わらず脚が折れやすいので、手動で3Dモデル側にサポートをつけました。プリント時のラフト設定(土台の自動追加)と合わせてだいぶ改善はされましたが、まだたまに折れます...。

腕の位置の改良

腕が体から離れていると引っかかったりして折れやすいことが判明したので、体にくっつけるように修正しました。ただ、くっつけすぎるとプリントに失敗するようになったので、くっつくかくっつかないかの微妙な位置に調整が必要でした。

顔プリントの改良

顔のプリントは、3Dモデルに凹凸をつけてプリントして着色したり、シールで貼るなどで色々試してみましたが、転写シート(デカール)が一番うまく行きました。活っちゃんの顔は曲面なのでシール系は貼りにくいのですが、転写シートは曲面にうまくフィットしてくれます。

改良の結果、こんなフォルムになりました。

小さい活っちゃんが実際にストラップとして販売するサイズです。 大きい活っちゃんは西ノ島町観光協会にプレゼントしました。

活っちゃんの使用許可申請

活っちゃんは西ノ島町のキャラクターなので、町の使用許可が要ります。使用許可申請の許諾条件はイラスト利用を前提としており、立体物は前例がないとのことでしたが、産業文化祭で一度お披露目していたこともあり、わりとあっさりと許可をいただけました。

量産プリント

使用許可も取れたので、いよいよ量産に入ります。

プリント中の様子。

ぎちぎちに並べたところ、同時に25体までプリントできました。プリント時間は20時間程度です。

大量にできました。

仕上げ

さて、プリント後の状態からストラップとして販売できる状態に仕上げていきます。

バリ取り

ニッパーなどで一体ずつに分解して、脚まわりのサポートを外していきます。結構飛び散るので防護メガネが必須です。

サポートの跡が残るので、ミニルーターで表面を滑らかに磨きます。ミニルーターで処理できない箇所は紙ヤスリで仕上げます。

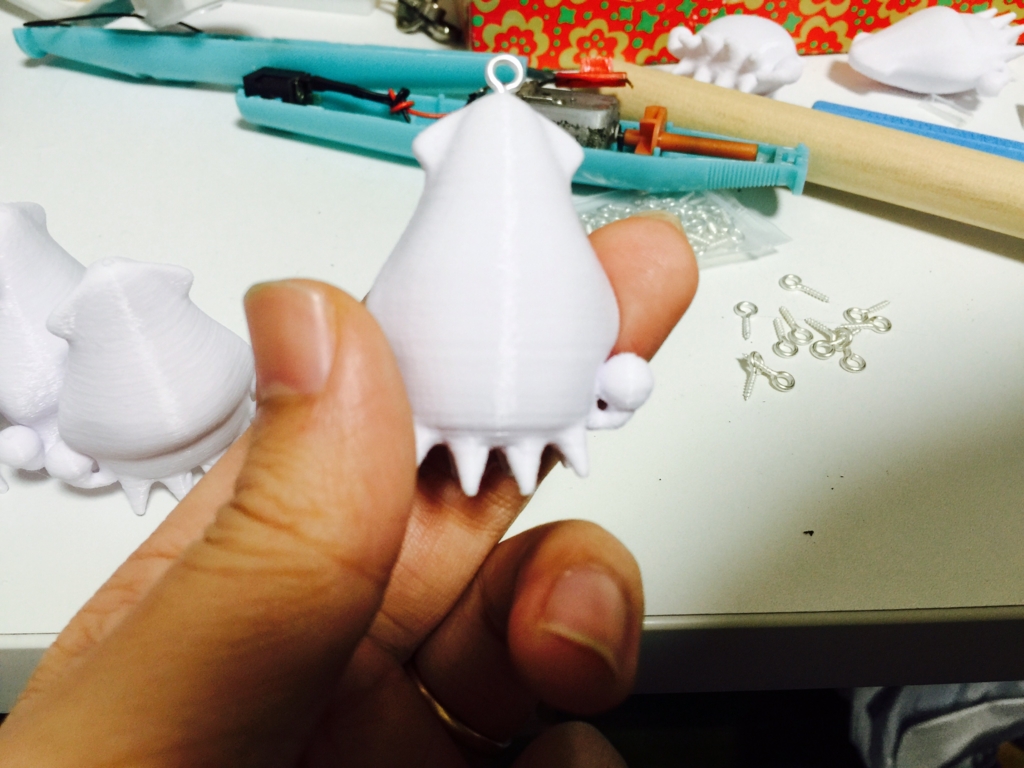

ヒートン装着

ストラップを引っ掛けるためのヒートンを挿す穴をキリで開けます。最初はミニルーターにドリルをつけてやっていましたが、回転の熱で溶けたプラスチックがドリルに引っ付いてしまうので、キリに変更しました。

ヒートンを穴に挿します。そのままだとずっぽ抜けてしまうことがあるので、瞬間接着剤で固定します。

顔貼り

転写シートに印刷した顔を貼っていきます。顔の周りのフチを少し残して切り取り、本体に貼ってから水に濡らしたティッシュなどで押さえつけます。十分に水分が浸透したら、滑らせるようにして裏紙を取り除くときれいに転写されます。印刷面が見えない状態で位置合わせが必要なので、蛍光灯で透かしながら合わせてやります。

ニス塗り

転写シートは素のままでは耐久性が低いので、顔周辺に耐水性のニスを2度塗りします。

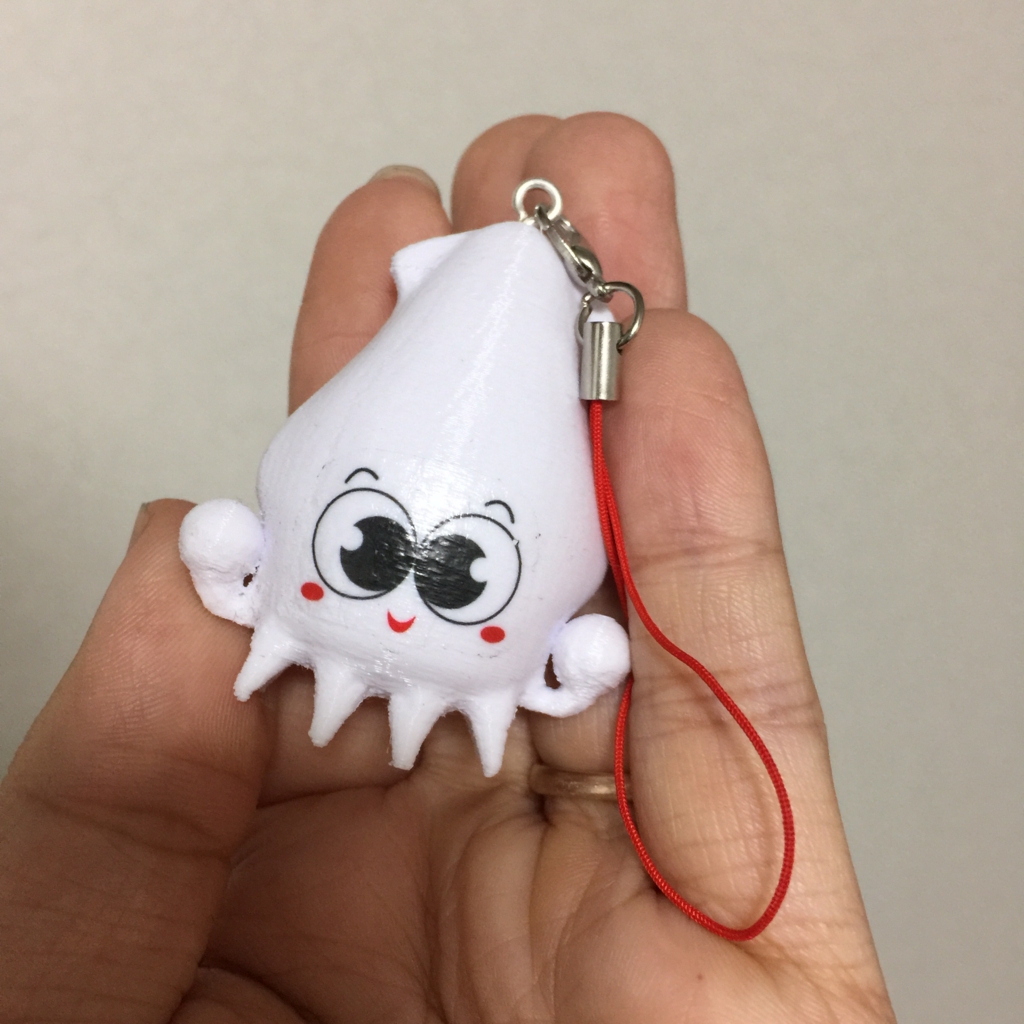

ストラップ装着

ヒートンにストラップを装着して本体は完成です。

パッケージング

布で汚れを取りつつ、バリの取り残しなど最終チェックします。

OPP袋にラベルシールを貼ります。ラベルシールはインクジェットプリンタで印刷して、裁断機で程良い大きさに裁断してあります。

袋を閉じて完成です!立体物を収めるので、キレイに閉じるのは案外コツが要ります。なるべく袋の上のほうに活っちゃんを寄せて、平らな面積を増やした状態で閉じるとうまくいきます。

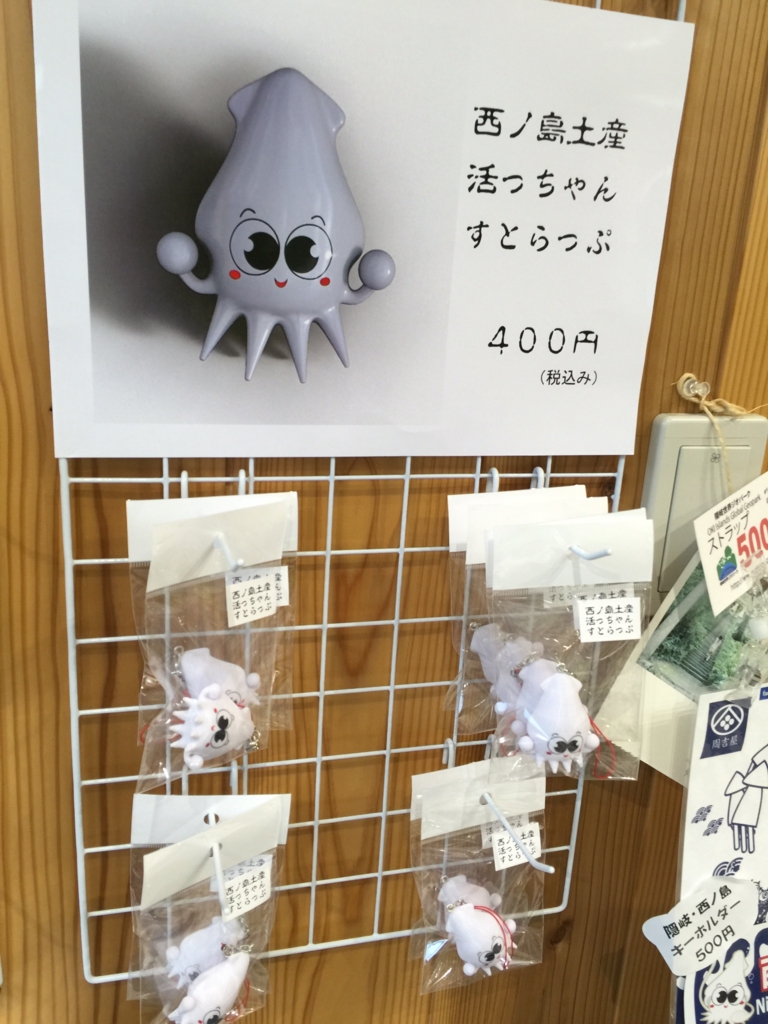

販売開始

ディスプレイ用の小物は100均で揃え、ポスター部分は奥さんが作ってくれました。 最初の販売場所は、西ノ島町観光協会さんに委託販売をお願いして、別府港ターミナルにて販売中です。

まだオフシーズンですが、わりと好評いただいているようで、第一陣は無事完売しました。

やってみた感想

比較的簡単なストラップでも、いざ作ってみると検討すべきことは沢山あるし、一工程増えるだけでもかなり作業が大変になったりします。巷にはモノが溢れていますが、そういった過程を体験すると、一見簡単そうに見えるものも様々な判断や工夫が積み重なって作られているんだろうな、と想像することができて感慨深いものがあります。一方、数十〜数百個規模の量産であれば、3Dプリンタで量産まで対応できるケースは結構ありそうだなとも思いました。素材が限定されたり、大物のプリントに時間がかかったりといったデメリットはあるものの、ロットを気にせず完全に受注生産できるので、材料のロスや在庫リスクもないため、小さく始めやすいというのもあります。また、サイズ変更や微修正が容易なので、製品のバリエーションを出しやすいのもメリットです。小型CNCフライスでの金属部品、電子基盤の切削加工などを組み合わせれば、デスクトップでもかなり幅広いものづくりができそうです。

今後の課題

後工程の手作業が案外時間がかかるので、もう少し作業を最適化したい

サポートの付け方を工夫するなどして、バリ取り作業を減らせないか思案中です。

積層痕をなんとかしたい

紙ヤスリで頑張って磨けば積層痕を消すことができましたが、かなり時間がかかるので全部手作業はさすがに採算が合いません。自動研磨機を作ろうかな...